Bah, y aura bien un kit d’upgrade pour la prusa du coup.

Nouveau joujou au boulot :

Reste à voir ce que ça donne… mais la finesse des pièces démo est impressionnante.

Par curiosité, en accessoire domotique tu peux faire quoi avec une imprimante 3D?

Essentiellement des supports pour capteurs je dirais.

Chez moi j’ai :

- un boîtier pour un détecteur de bout de course pour savoir dans quelle position est le verrou de la porte.

- un masque physique qui vient devant une caméra (avec un petit servo)

- un boîtier pour un babyphone diy

- des supports pour les capteurs de vibrations sur la barrière du gosse

- un support et un boîtier pour le détecteur de présence pour allumer la veilleuse de la table à langer la nuit

- un socle avec capteurs de pression « caché » pour un tas de truc (dont les poubelles histoire d’avoir une idée de notre gestion des déchets)

- des boîtiers avec des capteurs de proximité (ultra son surtout) pour les lampes de la table de nuit, la musique dans la salle de bain, etc

- etc.

C’est surtout pour faire une intégration plus propre que visser la carte rpi/arduino et le capteur à la barbare et pouvoir les déplacer facilement.

un peu de chance, car les plastiques ne sont pas assez rigides et ceux qui le sont, sont tres cassant et ne supporte pas trop les contraintes mecaniques.

Tout va dependre de la précision qu’impose le canon, si tout ce joue à 0.05mm cela sera compliqué d’avoir cette précision et en étant assez rigide

La carte dont tu parle est pour le professionnel qui veut acheter une clef vierge et puis après son contrat moral de copieur de clef.

Mais il n’y a pas de contraintes techniques derrière ces certificats, juste de la confiance dans la chaîne de copie

I’m back bitches!

Sinon entretemps, je me suis payé une prusa MK3S, faut que je compose un petit topo.

Donc cette prusa

Petite galerie pour la mise en bouche et pour éviter de tuer les petites connexions en surchargeant la page

Vu que notre boss était d’accord on a commandé deux Prusa MK3s via la boîte avec un collègue, commandés sur le site officiel on a reçu les colis la semaine d’après. Juste à temps pour la sortie de la version upgradée de la MK3.

La principale différence entre la MK3s et la MK3 se situant au niveau de l’extrudeur qui a été repensé, des gaines en tissu pour les câbles et des courroies d’une autre marque.

Le déballage

J’ai pas fait de photos, mais tout était soigneusement emballé et étiqueté. Tous les outils nécessaires sont fournis ainsi que le manuel de montage de 300 pages (oui oui) en anglais, avec en bonus un sachet d’oursons haribo (dont la consommation optimale est indiquée dans le manuel). Ah et une bobine de 1kg de filament argenté générique (pas de prusament, dommage) pour bien commencer.

L’imprimante est composée en partie de pièces imprimées en PETG (sur des imprimantes identiques en usine), ce qui permet de fabriquer soi même des upgrades ou de remplacer des pièces usées ou cassées. On a le choix entre deux couleurs, orange et noir. J’ai pris du noir, ce que au final je regrette un peu, l’orange semble moins chiant à monter, on voit rien sur les pièces sombres.

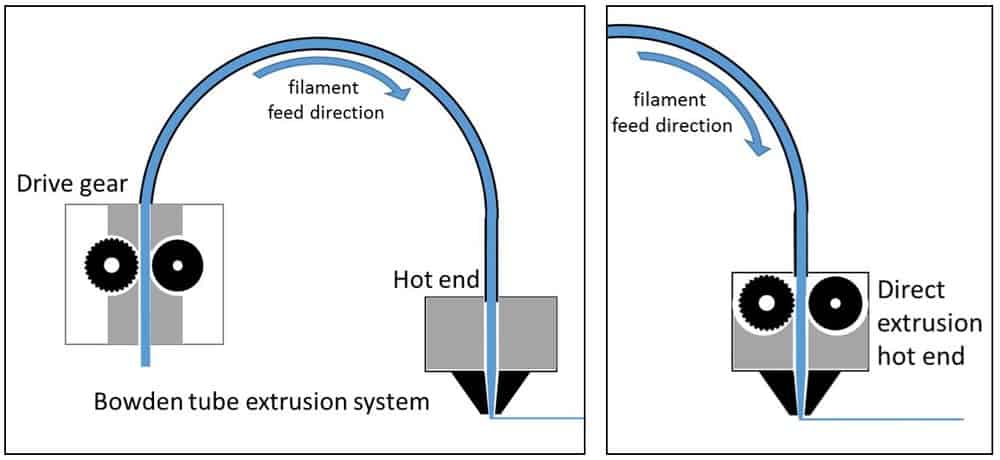

L’extrudeur est de type « direct drive », ce qui veut dire que le moteur qui pousse le filament est directement assis sur le chariot où se trouvent la hot end et la buse (toute la partie qui fait fondre le plastique). Cela permet un contrôle plus précis du flux de matière en contrepartie de nécessiter quelque chose de costaud afin de bouger tout ce bordel.

Le plateau chauffant utilise des aimants afin de maintenir une plaque en métal recouverte d’un film plastique spécial. Le système est fort pratique pour enlever les pièces, il suffit de détacher cette plaque et de la plier légèrement pour que tout se décolle sans devoir gratter à la spatule. On passe un petit coup d’alcool à 99% dessus pour nettoyer et hop, c’est prêt pour l’impression suivante.

Le montage

Autant le dire de suite, faut être motivé, c’est une imprimante en kit. Pas une seule vis est montée, faut tout faire soi même. Heureusement le manuel est très complet et chaque étape est bien détaillée de manière logique et simple. On commence par la structure, puis les axes, l’extrudeur et on finit par l’électronique. En soi il n’y a rien de compliqué, il suffit d’être patient et de bien suivre les instructions. En cas de doute il y a plein de vidéos de montage et une communauté suffisamment large autour de l’imprimante pour avoir des réponses rapidement.

En tout et pour tout il m’a fallu une douzaine d’heures en trois grosses soirées pour tout mettre en place.

J’ai mis quelques photos d’étapes intermédiaires dans la galerie plus haut.

L’allumage

Au premier allumage on croise les doigts en espérant de pas avoir croisé des fils où il fallait pas, l’imprimante passe alors en mode calibration. On suit un second manuel (plus petit) pour cette étape. L’imprimante vérifie d’elle même que tout va bien et on confirme via l’unique bouton du panneau LCD.

C’est là où c’est relativement bien foutu, puisque au contraire des imprimantes chinoises, l’électronique embarquée et les moteurs sont capables de détecter les collisions et s’autocalibrer d’eux mêmes. Ici point de endstops à base de boutons de souris, tout se fait « tout seul ».

Le software

De base les imprimantes Prusa utilisent Slic3r Pe (dont je parle dans le premier post) qui est un fork du fameux Slic3r qui semble mort et qui est du coup « repris » par prusa. Le soft contient les profils d’impression pré calibrés ainsi qu’une myriade de profils pour les marques de filaments les plus connues.

L’UI est bien plus rustique que dans Cura ou Simplify 3D, tout en étant accessible aux néophytes, puisque tout le boulot a été prémâché. La plupart du temps il suffit de sélectionner le profil qu’on veut, cliquer sur export et le tour est joué. Il y a bien évidemment une tetrachiée de réglages disponibles pour ceux ou ceusses qui veulent creuser plus loin.

Première impression

J’ai lancé directement le fameux benchy, que j’ai slicé moi même malgré la présence d’un fichier tout prêt sur la carte SD. Le résultat final était à la hauteur de mes espérances pour le kit « ultime » (des photos d’un benchy sont visibles dans la galerie), j’ai rien cassé au montage, ouf.

Ici encore une fois à la différence d’une imprimante chinoise pas chère (on est quand même à environ 4 à 5 fois le prix d’une ender 3), le levelling se fait de manière automatique. Il n’y a pas de molettes à tourner avec une feuille de papier entre la buse et le plateau. L’imprimante s’adapte automatiquement en faisant une détection du plateau au début de chaque impression via une sonde à induction. Avec le dernier firmware cela se fait sur 49 points au lieu de 9, ce qui permet une bonne précision pour avoir la première couche parfaite.

Autre point choquant, l’imprimante est très silencieuse. On va pas dormir dans la même pièce pendant l’impression, mais par rapport à la ender 3 de base on gagne un paquet de décibels.

Conclusion

Globalement je suis satisfait de mon achat, j’ai rangé la ender 3 au placard pour le moment (je la ressortirai quand j’aurai de la place). L’imprimante est bien rapide, silencieuse et les impressions sont de très bonne qualité. Les reproches que j’ai sont par rapport au montage et à la qualité des pièces non usinées.

Certains choix de design me paraissent étranges, notamment les points de fixation des courroies qui auraient pu être facilement fabriquées en usine (plus rapidement qu’en imprimant) en offrant une meilleure qualité et un montage plus aisé.

La façon dont les roulements du plateau sont maintenus. Pourquoi utiliser des vis en U qui sont source d’erreurs de montage (on peut les serrer trop fort et déformer les roulements )?

D’un autre côté cela permet de pouvoir remplacer ces pièces soi même et de pouvoir fabriquer des upgrades éventuelles rapidement, l’imprimante étant en perpétuelle évolution.

Direct drive ca veut pas dire ca formellement. Ca signifie que le moteur et l’encodeur sont integré avec une boucle de retroaction directement encodé dans le logiciel du moteur. En gros le direct drive permet au moteur de connaitre sa position à chaque instant donc effectivement un asservissement RELATIF en position tres fin. Le probleme c’est que la physique est ce qu’elle est et meme si tu sais que tu es position X sans possibilité d’erreur. Si tu cherche à aller en position Y, le moteur direct drive va comme les autres moteurs devoir utiliser une regulation ( classiquement un PID) et ne va pas tomber pile sur Y. le gros avantage du DD c’est que le moteur saura qu’il est en position Y +/- quelques chose. Et si la charge et l’inertie de ce que moteur tourne est constante on peut effectivement fitter les parametre du regulateur au petits oignons pour avoir le meilleur controle en position possible .

Euh, je parle de la partie extrusion, donc de l’axe E, en opposition d’un extrudeur de type bowden où le moteur est déporté en dehors du chariot de l’axe X.

En gros en direct drive l’espace entre l’entrée et la sortie du filament est très réduit, ce qui permet de réguler le flux de plastique de manière plus précise, notamment au niveau de la retraction. Par contre le poids du moteur ajoute de l’inertie à l’ensemble et nécessite de la puissance pour déplacer tout ça.

franchement cela doit etre minime l’impact, le poids du filament de quelques grammes doit etre imperceptible par la puissance du moteur?

En plus tire autant que tu poussais avant.

Alors le terme de direct drive est un abus . ça n’est pas ça du tout le direct drive. d’ailleurs sur ton schema je ne vois pas le terme direct drive mais direct extrusion end, ce qui me parait plus juste.

Le moteur en lui même pese quelques centaines de grammes. Sur la ender 3 le moteur de l’extrudeur est déporté sur la gauche, puis le filament est poussé via un tube, t’as en gros 50 cm de jeu entre l’entrée du filament et la buse. Maintenant imagine ce même moteur assis directement sur la buse, ça ajoute un peu de poids à l’ensemble.

Pour te donner un exemple de la différence entre les deux, en bowden la distance de rétraction peut monter à une dizaine de mm, en direct c’est 2 mm max et dans l’idéal moins de 1mm.

mais partant du principe que le filament est un solide, quel que soit l’endroit d’où tu le pousse, tu obtiens le meme resultat.

Quand tu pousse un baton la position de ta main sur la longueur du baton n’a pas d’influence sur la force necessaire à le bouger dans le sens de sa longueur (on ne parle pas ici d’effet levier bien sur).

Par contre si ton baton est souple, il y a une influence, puisque tu devras comprimer tout ce qui est devant toi quand tu pousse.

Mais je pense qu’un fil est tres peu souple? Surtout vu la force exercée

Et c’est bien là que se joue toute la différence dans le cas ou tu comptes imprimer avec un filament flexible.

Cela fait quelques années que j’utilise des Ultimaker qui ont donc le moteur derrière l’imprimante et le fil qui passe dans un tube d’environ 40cm. Pour les filaments classiques, aucun problème.

Mais pour celui flexible, elle ne supporte officiellement qu’un TPU ayant une dureté de 90-95 shore A.

Tout ce qui est plus souple risque de poser problème. Il est difficile de maîtriser la compression du filament sur une telle longueur. Lorsque l’on arrête l’impression le fil va encore se détendre et de la matière risque de sortir pendant un moment… même en augmentant bien la distance de rétraction, ce n’est pas ideal.

C’est sensé être plus simple sur des imprimantes le moteur directement vers la buse d’extrusion.

Mais je n’ai pas encore eu l’occasion d’essayer malheureusement. C’est juste un argument que je vois régulièrement pour des imprimantes comme la Prusa.

Le tube n’est pas au même diamètre que le filament pour commencer, il y a du jeu dans le tube quelque soit le filament, sans parler de la frction, cf article:

- More Powerful Motor : Because a Bowden extruder is pushing and pulling filament through a long tube, a certain amount of friction exists between the two. This friction calls for more torque to control filament.

- Slower Response Time : More friction in the Bowden tube also translates to slow response time. Bowden extruders require longer and faster retraction to avoid stringing.

- Smaller Range of Materials : Some flexible and abrasive filaments can easily bind or wear in Bowden tubes.

oui pour les flexibles ca me parait logique comme argument

J’utilise essentiellement mon imprimante 3D pour deux choses: réparation de pièces en plastiques bousillées, et décors figurines pour Warhammer / et JDR:

Ces deux designs sont de moi (grandement inspiré par le canon Warhammer 40K); les designs sont dispo en creative commons sur thingiverse: https://www.thingiverse.com/PERECil/about

Je suis super content de mon Ender 3, franchement pour du matos chinois a 160 balles, j’ai rien a redire.